انواع روکش کاری های بسته بندی

شرکت بعد نگار ایرانیان تحت نام تجاری ایران هولوگرام بیش از یک دهه است که در زمینه تولید انواع برچسب های هولوگرام و اسناد امنیتی در داخل کشور فعالیت می نماید؛ ایران هولوگرام شما را به خواندن مقاله روکش کاری دعوت می نماید.

کاربرد و انواع روکش در بسته بندی

آسان ترین روش بهبود ویژگی های کاغذ یا فیلم، افزودن روکش به آن است. هزینه روکش کاری از لامینه کردن کمتر است؛ زیرا روکش اغلب از سبک ترین فیلم هایی که بدین منظر به کار می روند نیز نازک تر است. لذا استفده از مواد سبک تر، کاهش هزینه را در پی خواهد داشت. انواع روکشهای بسته بندی روش کاربرد تا حدی به ویسکوزیته ماده مورد استفاده برای روکش بستگی دارد. برای مثال، امولسیون برای روکش اکستروژن بیش از حد نازک است؛ اما با “کارد هوا” به خوبی کار می کند. در عوض پلی اتیلن در روکش اکستروژن بهترین کاربرد را دارد و کارد هوا با ماده ای با این ویسکوزیته کار نمی کند.

روکش واکس

قدیمی ترین و شاید یکی از معمول ترین مواد قابل استفاده برای روکش کاری، واکس است. گرچه واکس گاهی اوقات شکننده است و سیل حرارتی ضعیفی دارد اما عایق خوبی در برابر رطوبت به شمار می رود و بسیار مقرون به صرفه است. اولین ها را تا حدی به جای موم به کار می برند. اگر به انعطاف بیشتر یا سیل قوی تری نیاز باشد از ترکیب واکس و پلی اتیلن استفاده می شود.

واکس کاغذ

برای واکس کاغذ، دو روش (واکس زنی خشک) و (واکس تر) کاربرد دارد. در فرایند واکس زنی خشک، کاغذ پس از روکش کاری از روی غلتک گرم عبور داده می شود؛ با این کار، واکس به درون کاغذ نفوذ می کند و در سطح آن نمی ماند. در واکس زنی تر، واکس با گذشتن از حمام آب به سرعت سرد می شود. به این ترتیب، بدون آن که در کاغذ نفوذ نماید، در سطح آن باقی می ماند و موجب شفاف شدن آن می شود.

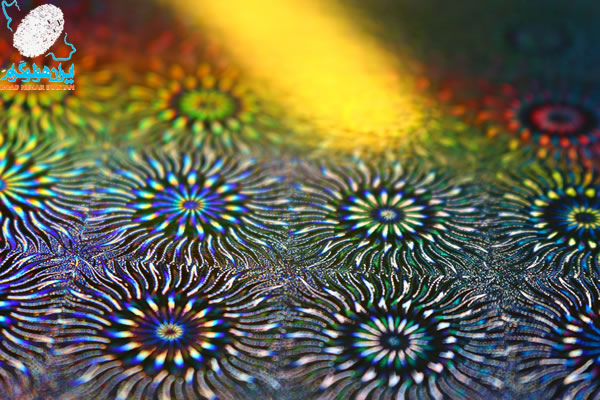

پارافین برای واکس زنی خشک به کار می رود؛ اما برای واکس زنی تر از نوعی ترکیب مخلوط (مثل 60 درصد واکس پارافین، 35درصد واکس میکرو کریستالیو 5 درصد پلی اتیلن) استفاده می کنند. با این کار شفافیت و انعطاف پذیری بالا می رود و تمایل به انسداد یا بلوکه شدن پایین می آید. در شکل زیر بافت کاغذ واکس خورده با دو روش تر و خشک نشان داده شده است.

روش های واکس زنی

دو روش واکس زنی در شکل نشان داده شده است. در روش واکس زنی خشک، کاغذ پس از روکش کاری، حرارت داده می شود و واکس در درون آن نفوذ می کند؛ اما در روش واکس زنی تر، واکس پیش از نفوذ به درون کاغذ سرد می شود.

واکس های اولیه که در لیبل بسته بندی به کار می رفتند نقطه ذوب حدود 128 درجه سانتی گراد داشته و در آب و هوای بسیار گرم، گرایش شدید به انسداد یا بلوک شدن داشتند. واکس پارافین که امروزه به کار می رود تا حد چشمگیری بهبود یافته و نقطه ذوب حدود 135 درجه سانتی گراد دارد. غلات صبحانه ای به کاغذ گلاسین 700/12 کیلوگرم (28 پوند) با میزان واکس 628/3 کیلوگرم در 929030 در سانتی متر مکعب (8پوند در 1000 فو مربع) در هر طرف نیاز دارد.

گرچه برای برخی انواع غلاتکه حساسیت بیشتری نسبت به رطوبت دارند از دو صفحه 072/9 کیلوگرم (20پوند) که با واکس میکروکریستالی 268/2 کیلوگرم (5 پوند) لامینه شده، استفاده می کنند و البته هر دو طرف سطوح نیز با واکس پارافین به میزان 628/3 کیلو گرم (8 پوند) پوشیده شده است. وقتی محصولی به حداکثر محافظت در برابر عوامل محیطی نیاز داشته باشد، با بیش از 072/9 کیلوگرم (20 پوند) واکس میکرو کریستالی و فویل آلومینیوم همراه با 56/385 کیلوگرم (5/8 پوند) کاغذ تیشو که چسبیده شده است، به کار می رود. با بالا بردن گرما در سیل حرارتی، واکس درون کاغذ نفوذ می کند و نوعی سیل بدون منفذ به وجود می آورد که مجراهای حاصل از چین و چروک و تاخوردگی های کاغذ را پر می کند.

واکس میکروکریستالی

تعریف روشنی برای واکس های میکروکریستالی نمی توان یافت. آنها را گاهی «واکس میکروکریستالی» نیز می خوانند. یک روش برای طبقه بندی واکس ها، قرار دادن تمامی آن ها با ویسکوزیته بالاترCentistokes 10 در دمای 210 درجه فارنهایت تحت عنوان واکس های میکرو کریستلی است.

مخلوط های پلاستیکی روز به روز رایج تر می شوند. به کارگیری پلی اتیلن برای این منظور به سال 1948 باز می گردد. مواد دیگر به ویژه اتیل وینیل استات و آکریلیت نیز برای بهبود چقرمگی (تافنس)،انعطاف پذیری و چسبندگی به کار گرفته می شوند. نتیجه لازم در تکذیب واکس های پایه باید مدنظر قرار گیرد. شفافیت ممکن است شدیداً تحت تاثیر افزودنی ها واقع شود. آزمون های کافی در طی چند روز باید روی ترکیب های جدید انجام شوند.

اگر واکس ها در عملیات روکش کاری در دمای بیش از حد قرار گیرند،ممکن است اکسیداسیون صورت گیرد و این موجب بدبو شدن ماده می گردد. لازم به توضیح است که برخی از ترکیب های جدیدتر در دماهایی تا 8/148 درجه سانتی گراد روکش میشوند که این موضوع باعث ایجاد پراکسید های بودار می شوند.

روکش کاری ورنی کاغذ

رزین های بسیاری هستند که به تنهایی یا به صورت ترکیب به عنوان روکش کاغذ به کار می روند. برخی از این ها را با الکل رقیق می کنند یا اگر واکس داشته باشند. از نفت برای رقیق کردن استفاده می کنند؛ این مواد «ورنی الکلی» نام دارند. سایز ورنی ها تحت عنوان ورنی های فشار خوانده می شوند که بدون حلال به کار می روند. هر دو نوع مذکور در فرآیند چاپ، کاربرد فراوان دارند و موجب حفاظت روکش می شوند. این روکش ها از محو شدن مرکب جلوگیری می کنند و سطحی شفاف (جلادار) به وجود می آورند.

قیمت این مواد در این گونه مصارف پایین و کاربردشان آسان است. کارایی آن ها تا حدی به مقدار مورد استفاده بستگی دارد. اگر فقط ظاهر هر ماده مورد نظر باشد، روکش سبک تر کفایت می نماید؛ اما اگر منظور حفاظت در مقابل خراشیدگی باشد، باید مسئول چاپ را از این مسئله مطلع کرد. اگر ورنی فقط در قسمت خاصی چاپ شود، ورنی موضعی خوانده می شود. این ورنی ها را در صورت لزوم، برای جلوگیری از زرد شدن قسمت های سفید در اثر گذشت زمان، تسهیل چسب کاری یا مهرزنی و یا برای درج علایم قیمت یا اعداد کد می توان حذف کرد.

برای روکش کاری بهتر از چه موادی استفاده کنیم؟

برای روکش کاری بهتر میتوان از لاک ها استفاده کرد؛ البته با این مواد هزینه کمی بالاتر می رود. این مواد از رزین هایی از نوع وینیل ساخته شده اند و نسبت به ورنی ها، حلال های فرارتری به شمار می روند. روکش های از نوع اپوکسی، پیچیده تر هستند. آن ها از رزین های گرما سخت تشکیل شده اند و برای سخت شدن، به کوره های مخصوصی نیاز دارند.

سطحی که این لاک ها ایجاد می کنند، سخت و براق است که به هیچ طریق دیگری نمی توان آن را درست کرد. شکل بالا برای به کار بردن محلول ها و سوسپانسیون ها روی لایه، روش های مختلفی وجود دارد. در شکل نمونه هایی از این روش ها نشان داده شده است. فنئن به کار رفته به ویسکوزیته، نوع حلال، سطح و ضخامت روکش مورد نیاز بستگی دارد.

روکش ساران (PVDC)

روکشی که به طور فزاینده ای رواج پیدا کرد، اغلب به پلی وینیلیدن کلراید (PVDC) یا ساران شهرت دارد. زمانی که این پوشش روی سلوفان به کار می رود، روکش پلیمر نامیده می شود. این ماده برای نخستین بار در سال 1956 در آلمان به صورت امولسیون برای روکش کاری کاغذ به کار گرفته شد؛ اما تا همین اواخر رواج زیادی در کشور نداشت. PVDC ترکیب کمیابی از خواص نفوذناپذیری در خود دارد که محافظ خوبی در برابر چربی و روغن، بخار آب، بو و گازها به شمار می رود.

برای محصولاتی مانند قهوه، سوپ های خشک، ادویه جات، کره، مارگارین و دیگر غذاهای چرب و روغنی که عطر و بوی فرار دارند، روکش های PVDC نسبت به واکس یا پلی اتیلن بهتر عمل می کنند. هزینه رزین پایه PVDC از رزین پایه پلی اتیلن یا اغلب مواد اولیه روکش کاری رایج بالاتر است؛ اما هزینه نهایی آن ممکن است پایین تر باشد که این مسئله، به تعداد ماده استفاده شده و روش به کارگیری آن بستگی دارد. مقایسه هزینه ها باید بر اساس عملکردهای یکسان صورت گیرد. در پلی وینیلیدن کلراید خواص نفوذناپذیزی زیاد، قیمت بالاتر آن را جبران می کند.

استفاده از امولسیون PVDC برای کاغذ

استفاده از امولسیون PVDC برای کاغذ طی چند فرایند به شرح زیر میسر است:

- روکش کننده با کارد هوا

- روکش کننده تیغه ای

- روکش کننده با میله اندازه

- گیریروکش کننده گراوور

- روکش کننده پرده ای

- روکش کننده با نورد معکوس

روکش کاری برجسته چیست؟

در سه مرحله اول مقدار زیادی از ماده به کاغذ زده می شود و سپس اضافی آن جمع می گردد. با این کار فرورفتگی ها بیشتر از برآمدگی ها پر می شوند. گر چه تیغه کارد هوا این مسئله را نیز حل کرده است. در روش های دیگر مقدار مشخص از ماده به بافت (لایه) افزوده می شود.

این روش ها را گاهی روکش کاری برجسته می نامند. زیرا همان مقدار ماده که به برآمدگی های کاغذ اضافه می شو به فرورفتگی ها نیز اضافه می گردد. روکش کننده پرده ای و نورد معکوس فقط برای روکش کاری های سنگین به کار می روند و برای روکش کاری های سبک که اغلب در لیبل بسته بندی استفاده می شوند، کاربردی ندارد. روکش کننده گراوور با توجه به بافت حک شده بر سیلندر، الگویی از روکش ایجاد می کند. روشی که روز به روز رواج بیشتری می یابد، روکش کاری کارد هوا است.

پیشنهاد میکنیم مقاله زیر را نیز بخوانید:

روکش PVDC

اغلب اوقات از بیش از یک روکش PVDC استفاده می شود. تجهیزاتی وجود دارند که با یک بار عبور، بیش از شش روکش متوالی را پدید می آورند. بلافاصله پس از هر روکش کاری، حرارت اعمال می شود تا آب موجود تبخیر شود و سپس رزین ذوب می شود، نقطه ذوب در شرایط مختلف متفاوت است. اما رزین اغلب در دمای حدود 4/204 درجه سانتی گراد ذوب می شود، سپس با غلتک سرد، عملیات خنک کردن صورت می گیرد.

کاغذی که روکش می شود، باید نرم و حداقل تراکم الیاف را داشته باشد. زیرا این ماده الیافی قهوه ای رنگ پخته شده (شایوز) دارد که روکش را سوراخ می کنند. مقدار سلولزی که تا حد زیاد چوبی شده نیز باید حداقل باشد. این مسئله حاصل پخت شدید است که منجر به فیتیله شدن می گردد. کاغذ باید به دقت آهارزنی درونی شود. آهارزنی سطحی از اهمیت چندانی برخوردار نیست. اگر آهارزنی کافی نباشد، به کارگیری آستر امولسیون لاتکس ضروری است. برای بهبود انعطاف پذیری می توان از روکش های با پایه لاتکس آکریلیک استفاده کرد. گاهی اوقات به هنگام کار با PVDC ، نزدیک ترین PH کاغذ به درجه خنثی ضروری می نماید.

روکش های دیگری مانند کازیین، نشاسته و پلی وینیل الکل از حلال ها یا سوسپانسیون های آب تهیه می شوند. گاهی نیز برای ثبات این روکش ها از بوراکس یا آلدییدها استفاده می کنند تا در حضور آب، وارد محلول نشوند.